Pochopení přesných lisovaných dílů v moderní výrobě

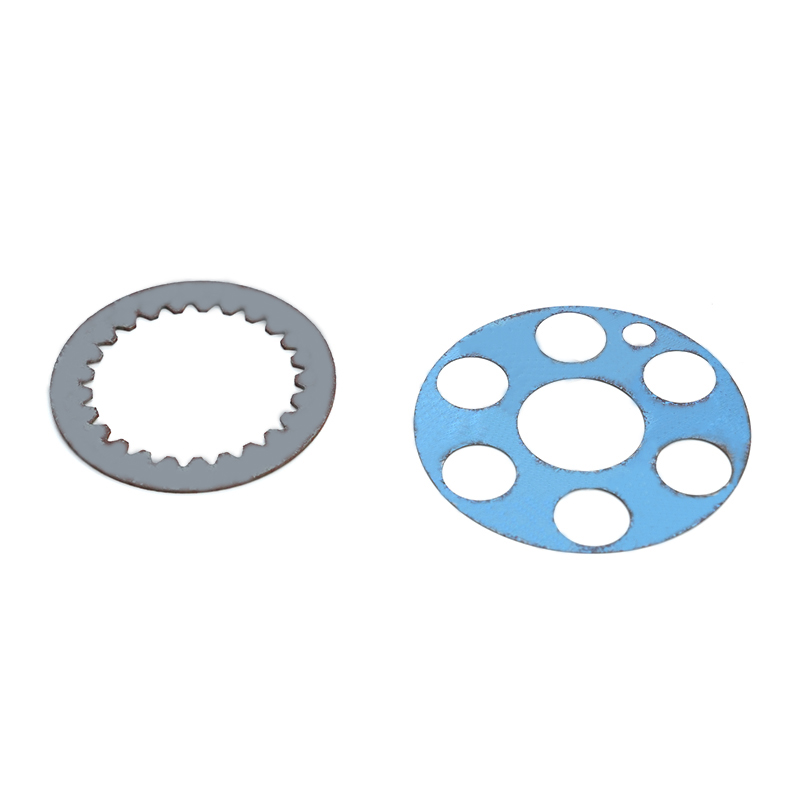

Přesné lisování dílů jsou kovové součásti vyráběné řezáním a tvářením plošného materiálu pomocí zápustek a lisů. Na rozdíl od základního lisování se přesné lisování zaměřuje na vysoké tolerance, opakovatelnost a dosažení složitých geometrií s přísnými specifikacemi. Precizně lisované součásti se objevují v leteckých sestavách, lékařských zařízeních, krytech automobilových senzorů a šasi elektroniky, kde nelze vyjednávat o rozměrové přesnosti a konzistentním výkonu.

Hlavním záměrem přesného lisování je přeměnit ploché plechy na užitečné díly s minimálními sekundárními operacemi. To šetří výrobní čas, snižuje náklady a zajišťuje konzistentní kvalitu dílů ve všech výrobních sériích. Přesné ražení není široký pojem; konkrétně odkazuje na procesy s vysokou přesností spíše než na obecné děrování nebo vysekávání.

Klíčové materiály používané pro přesné lisování dílů

Výběr správného materiálu přímo ovlivňuje výkon dílu, toleranci lisování a celkové výrobní náklady. Přesné lisování lze aplikovat na železné a neželezné kovy, přičemž každý je vybrán na základě mechanických vlastností a požadavků na konečné použití.

Obecné kovy v přesném lisování

- Nerezová ocel – Vynikající odolnost proti korozi a pevnost pro lékařské a potravinářské díly.

- Ocel válcovaná za studena – Dobrá rovinnost a povrchová úprava, ideální pro konstrukční lisované součásti.

- Hliníkové slitiny – lehké a tepelně vodivé, používané v krytech automobilů a elektroniky.

- Slitiny mědi – Vysoká elektrická vodivost pro konektory a svorky.

Přesné lisovací nástroje: Konstrukce a údržba

Nástroje jsou páteří přesného lisování. Konstrukce, výběr materiálu a údržba zápustek určují dosažitelné tolerance a kvalitu dílu. Správné nástroje snižují variabilitu a podporují velkoobjemovou výrobu bez častých prostojů.

Úvahy o designu lisovacích nástrojů

- Požadavky na toleranci: Zápustky musí být opracovány s užšími tolerancemi než finální díl, aby se zohlednilo odpružení a tok materiálu.

- Tvrdost materiálu: Zápustkové oceli s vhodnou úrovní tvrdosti odolávají opotřebení a prodlužují životnost.

- Strategie mazání: Navržené kanály a kapsy pomáhají kontrolovat tření, snižují opotřebení a zlepšují kvalitu povrchu součásti.

- Modularita: Modulární komponenty matrice zkracují dobu výměny upínacího přípravku a variace podpůrných dílů.

Rutinní postupy údržby nástrojů

Implementace plánu pravidelné údržby zabraňuje neočekávaným prostojům a zajišťuje stálou kvalitu dílů. Mezi typické úkoly údržby patří čištění matric, kontrola vyrovnání, broušení hran a měření bodů opotřebení. Vedení podrobných záznamů o nástrojích umožňuje výrobcům předvídat, kdy matrice potřebuje renovaci, než dojde k defektům.

Přesné lisování: Od návrhu po výrobu

Řízený procesní tok zajišťuje, že každý díl pro přesné lisování splňuje konstrukční specifikace a splňuje průmyslové standardy. Níže jsou uvedeny klíčové fáze z praktického hlediska:

1. Inženýrský návrh a simulace

Během navrhování používají inženýři CAD a analýzu konečných prvků (FEA) k optimalizaci geometrie součásti, výběru materiálů a simulaci chování při tváření. Simulace identifikuje potenciální problémy, jako jsou praskliny nebo nadměrné ztenčení před fyzickým nástrojem.

2. Výroba zápustek a zkušební běhy

Jakmile je návrh dokončen, jsou vyrobeny přesné nástroje pomocí CNC obrábění a EDM procesů. Zkušební provoz se skutečnými materiály ověřuje lícování, rozměrové tolerance a opakovatelnost procesu. Úpravy jsou zaznamenávány a znovu testovány, dokud není proces stabilní.

3. Výroba a kontrola během procesu

Vysoké objemy jsou typické pro přesné lisování. Inline inspekční metody – jako je laserové měření a systémy vidění – sledují díly v reálném čase. V pravidelných intervalech jsou integrovány kontroly kvality, aby se včas zachytily odchylky a snížila se zmetkovitost.

Běžné aplikace a požadavky na výkon

Přesné lisované díly jsou zásadní na trzích, kde je rozhodující rozměrová přesnost a spolehlivý výkon. Níže uvádíme konkrétní průmyslová odvětví a způsob, jakým se jejich požadavky řídí postupy přesného lisování.

| Průmysl | Typické komponenty | Potřeby výkonu |

| Automobilový průmysl | Držáky snímačů, stínění EMI | Vysoká odolnost, těsná kontrola rozměrů |

| Lékařská zařízení | Držáky implantátů, části chirurgických nástrojů | Biokompatibilita, precizní povrchová úprava |

| Elektronika | Konektorové svorky, stínící prvky | Elektrická vodivost, mikronové tolerance |

Kontrola kvality a tolerance

Přesné lisování vyžaduje přísné metody zajištění kvality (QA), aby bylo zajištěno, že každý díl splňuje specifikace. Praktiky QA nejsou vágní inspekce; zaměřují se na klíčové měřitelné atributy dílů a procesů.

Kritické inspekční techniky

- Souřadnicové měřicí stroje (CMM): Ověřte 3D rozměry s přesností na úrovni mikronů.

- Optické komparátory: Bezdotykově zkontrolujte profily a vyrovnání prvků.

- Laserové mikrometry: Inline změřte průměry a tloušťku součásti.

- Statistická kontrola procesu (SPC): Sledujte trendy v průběhu času, abyste omezili odchylky a identifikovali posun procesu.

Strategie optimalizace nákladů pro přesné ražení

Optimalizace nákladů při přesném lisování je dosažitelná bez kompromisů v kvalitě. Zaměřená zlepšení ve využití materiálu, životnosti matrice a výrobní propustnosti snižují jednotkové náklady a zvyšují konkurenceschopnost.

Praktické metody ke snížení nákladů

- Optimalizujte vkládání polotovarů, abyste minimalizovali plýtvání materiálem.

- Investujte do odolných materiálů zápustek, abyste prodloužili životnost nástroje a omezili výměny.

- Použijte progresivní matrice ke konsolidaci více operací do jednoho průchodu.

- Aplikujte prediktivní údržbu, abyste se vyhnuli neočekávaným prostojům lisu.

Uspořádáním procesních dat, protokolů o výkonu nástrojů a výsledků kontroly dílů mohou výrobci identifikovat úzká místa a upřednostňovat neustálá zlepšování, která vytvářejí měřitelnou hodnotu.