Automobilový podvozek slouží jako strukturální páteř vozidla a poskytuje sílu, stabilitu a bezpečnost. V rámci tohoto rámce hrají automobilové ocelové lisovací díly klíčovou roli, což výrobcům umožňuje vytvářet složité struktury s přesností a konzistencí.

Pochopení dílů pro automobilové ocelové lisování

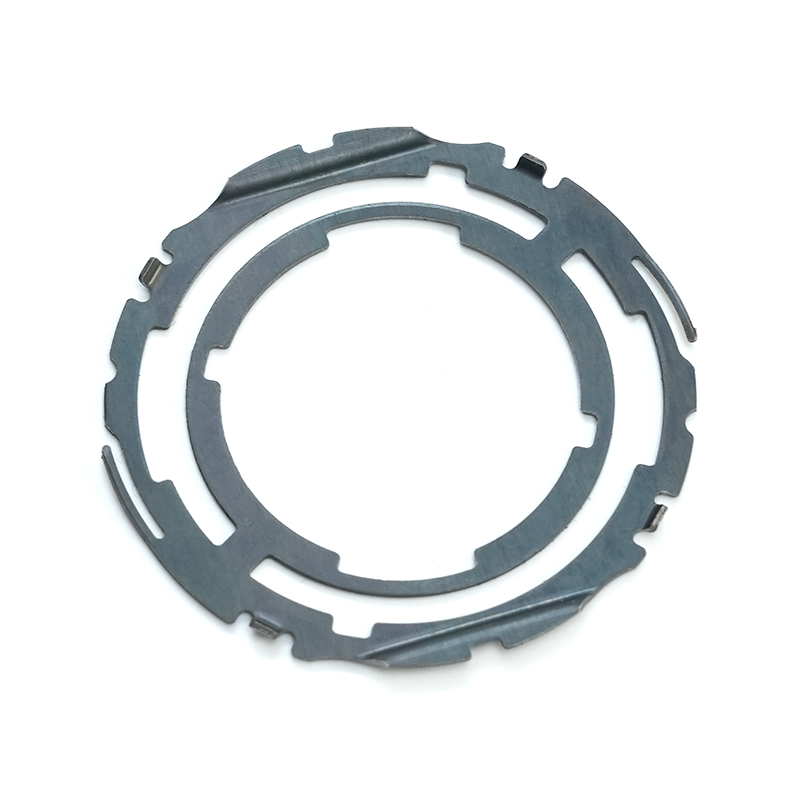

Ocelové razítko je výrobní proces, ve kterém jsou ploché listy oceli tvarovány do specifických forem pomocí Dies a lisů. Tato metoda umožňuje výrobu částí s přesnými rozměry a jednotnými vlastnostmi, což je ideální pro komponenty, které vyžadují vysokou pevnost a spolehlivost. Mezi díly pro lisování z automobilového průmyslu patří držáky, výztuž, členy kříže a panely, které jsou nezbytné pro strukturu podvozku.

Použití oceli při razítku poskytuje několik výhod. Ocel je silná, odolná a nákladově efektivní. Vydrží napětí každodenní jízdy a přitom si v průběhu času udržuje jeho tvar a integritu. Kombinací oceli s pokročilými technikami razítka mohou výrobci produkovat díly, které jsou lehké i strukturálně zdravé.

Důležitost designu podvozku

Podvozek je základem, na kterém jsou postaveny všechny ostatní systémy vozidla. Podporuje komponenty těla, motoru, odpružení a hnacího ústrojí a zároveň zajišťuje bezpečné a efektivně úchyty vozidla. Dobře navržený podvozek musí vyrovnat rigiditu s flexibilitou. Měl by být dostatečně silný na to, aby chránil cestující během kolizí a zároveň umožnil kontrolovanou deformaci absorbovat energii.

Kromě bezpečnosti ovlivňuje design podvozku kvalitu a manipulaci s jízdou. Tuhý podvozek zlepšuje stabilitu a odezvu řízení, zatímco dobře konstruovaný systém upevnění zavěšení umožňuje hladší jízdy. Integrace ocelových lisovacích dílů do designu podvozku umožňuje inženýrům dosáhnout těchto cílů s přesností.

Jak ocelové lisovací díly podporují design podvozku

Automobilové ocelové lisovací díly Přispívat k designu podvozku několika způsoby.

Strukturální posílení

Mnoho komponent s razítkem z oceli slouží jako výztuže v podvozku. Členové kříže, postranní kolejnice a držáky přidávají rigiditu do kritických oblastí, distribuovali zatížení a minimalizovali flex. Posílením zón s vysokým stresem tyto části zajišťují, že podvozek vydrží dynamické síly během zrychlení, brzdění a zatáčení.

Optimalizace hmotnosti

Automobilové inženýři se neustále snaží snížit hmotnost vozidla bez ohrožení bezpečnosti nebo výkonu. Ocelové razítko umožňuje tenké, ale silné části, které udržují strukturální integritu a zároveň minimalizují využití materiálu. Tato snížení hmotnosti zlepšuje palivovou účinnost, snižuje emise a zvyšuje manipulaci.

Bezpečnost havárie

V případě kolize musí podvozek spravovat nárazové síly, aby chránil cestující. Ocelové lisované díly jsou často navrženy tak, aby se deformovaly kontrolovaným způsobem, absorbovaly energii a snižovaly riziko zranění. Například zóny Crumple se spoléhají na přesně vyražené ocelové komponenty, aby absorbovaly nárazovou energii při zachování kompartmentu spolujezdce.

Přesné přizpůsobení a montáž

Moderní vozidla vyžadují přesné vyrovnání komponent podvozku pro optimální výkon. Ocelové razítko produkuje díly s těsnými tolerancemi a zajišťuje, že každá složka se přesně hodí do celkové struktury. Tato přesnost snižuje chyby montáže, zvyšuje kvalitu vozidla a podporuje konzistentní výkon napříč výrobními modely.

Integrace s jinými systémy

Ocelové lisované díly se často používají jako montážní body pro odpružení, řízení a komponenty hnacího ústrojí. Jejich přesná geometrie zajišťuje, že tyto systémy fungují jako zamýšlené, udržují sladění a stabilitu. Kromě toho mohou být určené díly navrženy tak, aby vyhovovaly kabelovým svazkům, palivovým vedením a dalším systémům bez ohrožení strukturální integrity.

Výrobní proces automobilových ocelových lisovacích dílů

Porozumění výrobnímu procesu zdůrazňuje, proč je ocelové razítko vhodné pro komponenty podvozku. Proces začíná výběrem vysoce kvalitních ocelových listů, které splňují specifické požadavky na sílu a tažnost. Tyto listy jsou poté řezány, tvořeny a tvarovány pomocí specializovaných zemí a lisů.

Moderní lisovací operace často zahrnují více fází, včetně zakreslení, piercingu, ohýbání a kresby. Pokročilý simulační software pomáhá inženýrům předpovídat chování materiálu a optimalizovat návrh matrice, snižovat vady a zlepšovat účinnost výroby. Jakmile jsou vytvořeny, mohou orazované části podstoupit další ošetření, jako je tepelné zpracování, povlak nebo povrchová úprava, aby se zvýšila odolnost a odolnost proti korozi.

Automatizace hraje klíčovou roli v procesu razítka. Robotické manipulace a přesné lisy zajišťují konzistentní kvalitu a zkrátí dobu výroby. Tato úroveň kontroly je zvláště důležitá pro komponenty podvozku, kde je přesnost a spolehlivost kritická.

Výhody používání ocelových lisovacích dílů v designu podvozku

Poměr vysoké pevnosti k hmotnosti

Ocelové razítko umožňuje komponenty, které jsou silné, ale lehké. Tato kombinace podporuje bezpečnost a výkon vozidla a zároveň minimalizuje spotřebu paliva.

Nákladová efektivita

Ocel je široce dostupný a relativně levný ve srovnání s jinými kovy. Procesy lisování jsou vysoce opakovatelné a snižují materiálové odpady a výrobní náklady.

Flexibilita designu

Inženýři mohou vytvářet složité tvary a funkce, které by bylo obtížné nebo nákladné dosáhnout alternativními metodami. Označené díly mohou zahrnovat více funkcí, jako jsou body výztuže a montáže, do jedné složky.

Trvanlivost a dlouhověkost

Označené ocelové díly udržují strukturální integritu v průběhu času, a to i za drsných jízdních podmínek. Odolávají deformaci, únavě a opotřebení a přispívají k celkové spolehlivosti vozidla.

Kompatibilita s moderními výrobními technikami

Ocelové lisování se dobře integruje s robotickými montážními linkami a automatizovanými systémy řízení kvality. Tato kompatibilita podporuje hromadnou výrobu při zachování konzistentní kvality.

Výzvy a úvahy

Přes své výhody představuje ocelové razítko určité výzvy v designu podvozku. Inženýři musí pečlivě zvážit výběr materiálu, geometrii části a tolerance, aby se zabránilo problémům, jako je pramenicí, praskání nebo nerovnoměrná tloušťka. Konstrukce a údržba zemřít jsou kritické, protože špatně navržené zemí mohou vést k vadám a zpožděním výroby.

Kromě toho, jak se vozidla vyvíjejí směrem k lehčími materiály, jako je hliník a slitiny s vysokou pevnou ocelí, musí výrobci vyvážit výhody tradičního ocelového razítka s požadavky na nové materiály. Hybridní přístupy, které kombinují lisované ocel s jinými lehkými komponenty, jsou v moderním designu podvozku stále běžnější.

Budoucí trendy v automobilových ocelových lisovacích dílech

Role ocelového razítka v designu podvozku se stále vyvíjí. Pokroky v ocelových slitinách s vysokou pevností umožňují tenčí a silnější části, které dále snižují hmotnost vozidla bez ohrožení bezpečnosti. Inkrementální zlepšení v návrhu, simulaci a automatizaci zlepšuje přesnost a efektivitu výroby.

Elektrická vozidla také ovlivňují design podvozku, protože umístění baterie a distribuce hmotnosti vyžadují pečlivé zvážení. Při podpoře těchto strukturálních a funkčních požadavků budou nadále hrát rozhodující roli.

Závěr

Při designu podvozku jsou nepostradatelné automobilové ocelové díly. Poskytují strukturální výztuž, umožňují optimalizaci hmotnosti, zvyšují bezpečnost havárie a podporují přesnou sestavu. Prostřednictvím pokročilých výrobních procesů umožňují tyto části inženýry vytvářet podvozek, které jsou silné, spolehlivé a efektivní. Jak se automobilová technologie neustále vyvíjí, ocelové lisování zůstane klíčovou součástí při výrobě vozidel, která splňují požadavky na bezpečnost, výkon a udržitelnost.

Pochopením důležitosti ocelových dílů mohou výrobci a designéři činit informovaná rozhodnutí, která zlepšují výkon podvozku a přispívají k bezpečnějším a efektivnějším vozidlům.