Co jsou Díly lisování železa ?

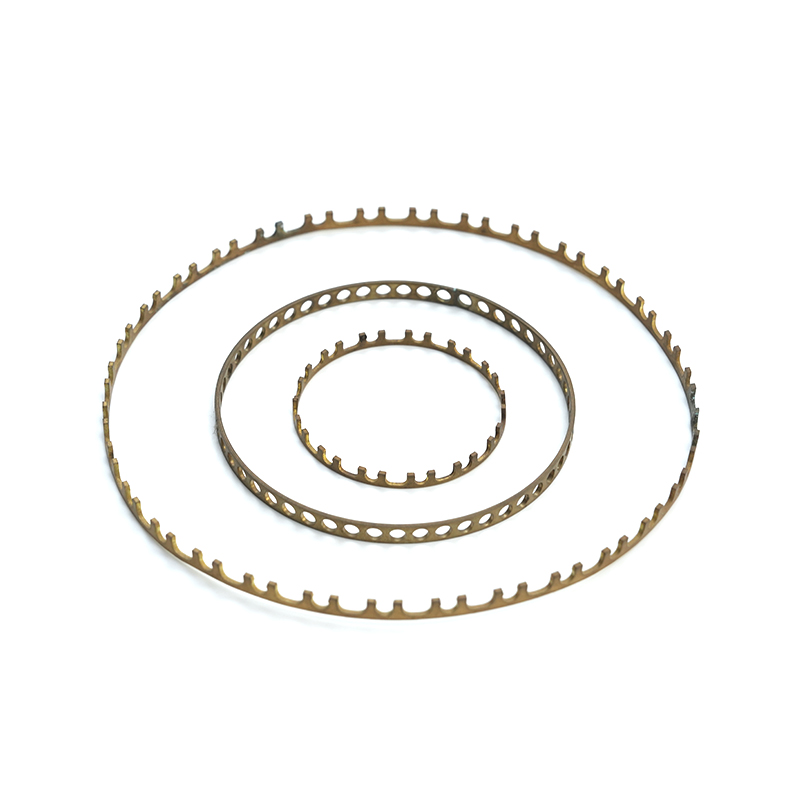

Části pro lisování železa jsou kovové komponenty vyrobené prostřednictvím přesného procesu razítka, který tvaruje ploché železné listy do požadovaných forem. Tato nákladově efektivní výrobní metoda se široce používá v průmyslových odvětvích vyžadujících odolné, vysoce objemové kovové díly s těsnými tolerancemi. Proces zahrnuje umírání a lisy pro řezání, ohýbání nebo tvoří železo do konkrétních tvarů.

Tyto komponenty se pohybují od jednoduchých podloží po komplexní automobilové konzoly. Společné materiály používané v chladu, galvanizované železo a nerezová ocel Přesné kovové razítko procesy. Díky všestrannosti lisování železa je vhodný pro různé průmyslové aplikace, kde jsou zásadní síla a spolehlivost.

Klíčové výhody komponent pro lisování železa

Vysoká síla a trvanlivost

Železské razítkové díly nabízejí výjimečné mechanické vlastnosti včetně vysoké pevnosti v tahu a odolnosti proti nárazu. Díky tomu jsou ideální pro Těžké průmyslové aplikace kde komponenty musí odolat významnému stresu a opotřebení.

Nákladově efektivní hromadná výroba

Proces razítka umožňuje produkci s vysokým objemem s minimálním odpadem z materiálu. Jakmile jsou zemře vytvořeny, mohou výrobci rychle produkovat tisíce identických částí, což výrazně sníží náklady na jednotku ve srovnání s metodami obrábění nebo lití.

Přesnost a konzistence

Moderní Progresivní lisování Techniky mohou dosáhnout tolerance v rámci ± 0,005 palce, což zajišťuje, že pro montážní operace je pro montážní operace kritická. Tato úroveň přesnosti je obtížné odpovídat alternativním výrobním metodám.

Flexibilita designu

Železné lisování pojme složité geometrie včetně ohybů, přírub, otvorů a vyražených prvků v jedné operaci. To eliminuje více kroků obrábění a zjednodušuje procesy montáže.

Běžné aplikace železných lisovaných dílů

Automobilové komponenty

Automobilový průmysl rozsáhle používá Vlastní železné razítka pro držáky, díly podvozku, komponenty motoru a díly elektrického systému. Jejich poměr s vysokou pevností k hmotnosti zvyšuje výkon vozidla při zachování bezpečnostních standardů.

Elektrická a elektronika

Transformátorová jádra, motorické laminace a elektrické kryty často využívají přesné železné díly kvůli jejich magnetickým vlastnostem a odolnosti v elektrických aplikacích.

Průmyslové stroje

Výrobci těžkých zařízení se spoléhají odolné kovové razítka U ozubených kol, vazeb a strukturálních komponent, které musí vydržet tvrdé provozní podmínky bez selhání.

Systémy HVAC

Potrubí, otvory a montážní konzoly v systémech vytápění a chlazení často zahrnují galvanizované železné razítka pro odolnost proti korozi a strukturální integritu.

Spotřebitelské spotřebiče

Od bubnů pračky po součásti trouby poskytují železné razítka nezbytnou trvanlivost pro dlouhodobý výkon zařízení.

Proces výroby železa

Výběr materiálu

Výběr správné slitiny železa je rozhodující pro Vysoce výkonná razítka . Mezi běžné možnosti patří:

- Nízkouhlíková ocel (vynikající formovatelnost)

- Galvanizované železo (odolnost proti korozi)

- Silicon Steel (Elektrické aplikace)

- Nerezová ocel (hygienické nebo dekorativní použití)

Nástroj a zemřít design

Přesné nástroje je navrženo pomocí softwaru CAD a vyrobeno z tvrdého nástrojového oceli. Progresivní umírání mohou začlenit více stanic k provedení několika operací v sekvenci, když se kovový proužek živí tiskem.

Lisovací operace

Primární Techniky formování kovů zahrnout:

- Blažení (řezání obrysu)

- Piercing (Vytváření děr)

- Ohýbání (tvořící úhly)

- Kreslení (vytváření hlubokých formulářů)

- Coining (vysoce přesný detaily)

Sekundární procesy

Mnoho železných razítka podléhá dalším ošetřením:

- Práškový povlak nebo malování pro ochranu proti korozi

- Posunutí pro zvýšenou vodivost nebo vzhled

- Tepelné zpracování pro zlepšení mechanických vlastností

- Odhalení odstranit ostré hrany

Kontrola kvality při lisování železa

Renomovaní výrobci implementují přísnou opatření zajištění kvality Během produkce:

Rozměrová inspekce

Souřadnice měření strojů (CMM) a optických komparátorů ověřují kritické rozměry proti inženýrským specifikacím. Statistické řízení procesů sleduje změny oproti výrobním běhu.

Testování materiálu

Spektrografická analýza potvrzuje složení slitiny, zatímco testování tvrdosti zajišťuje správné vlastnosti materiálu. Na vzorkové části mohou být provedeny tahové testy.

Kontroly kvality povrchu

Vizuální inspekce a měření drsnosti povrchu Ověřte požadavky na povrch. Testování proudu Eddy může detekovat podpovrchové nedostatky v kritických komponentách.

Funkční testování

Zkoušky sestavy a testování zátěže ověřte výkon za simulovaných provozních podmínek pro Vysokoškolská razítka .

Výběr dodavatele lisování železa

Výběr správného výrobce pro váš Vlastní kovové komponenty vyžaduje pečlivé vyhodnocení:

Výrobní schopnosti

Posoudit tiskovou tonáž, maximální možnosti velikosti části a nabídky sekundárních služeb. Hledejte zkušenosti s podobnými částmi ve vašem oboru.

Osvědčení o kvalitě

Certifikace ISO 9001 prokazuje závazek k systémům kvality. Může být vyžadováno průmyslové certifikace (IATF 16949 pro automobilový průmysl).

Inženýrská podpora

Silná odbornost na výrobu pro výrobu může optimalizovat vaše díly pro nákladově efektivní produkce při splnění požadavků na výkon.

Prototypové služby

Rychlé prototypování umožňuje testování a zdokonalení před zavázáním na výrobní nástroje. Vyhodnoťte dodací lhůty u vzorkových dílů.

Spolehlivost dodavatelského řetězce

Konzistentní zdroje materiálu a výrobní kapacita zajišťují včasné doručení pro vaše Potřeby kovového lisování .

Budoucí trendy v technologii lisování železa

Pokročilé materiály

Vývoj vysoce pevných, lehkých slitin železa rozšíří aplikace v automobilovém průmyslu a leteckém průmyslu při zachování strukturální integrita .

Inteligentní výroba

Sledování s podporou IoT s monitorováním v reálném čase zlepší řízení procesů a prediktivní údržbu pro Přesné lisovací operace .

Udržitelné postupy

Zvýšené používání recyklovaných materiálů a energeticky účinných procesů sníží dopad výroby kovů na životní prostředí.

Hybridní procesy

Kombinace razítka s výrobou aditiv nebo řezání laseru umožní složitější geometrie a funkční integraci.

Často kladené otázky

Jaký je rozdíl mezi lisováním a kováním železných částí?

Razítko pracuje s plechovým kovem pomocí operací řezání a ohýbání, zatímco kování tvaruje pevný kov prostřednictvím tlakových sil při vysokých teplotách. Razítko je lepší pro tenké, složité díly při kování poskytuje vynikající sílu pro silné komponenty.

Jak dlouho vydrží lisování obvykle?

Kvalitní nástrojová ocel může při správné údržbě produkovat 500 000 až 1 milion dílů nebo více. Mezi faktory ovlivňující životnost matrice patří tloušťka materiálu, složitost forem a rychlost výroby.

Lze železné razítka použít venku?

Galvanizované nebo správně potažené železné razítka nabízejí vynikající odolnost proti povětrnostním vlivům. Pro drsné prostředí poskytují razítka z nerezové oceli nadřazená ochrana proti korozi.

Jaké je minimální množství objednávky pro vlastní železné razítka?

I když se to liší podle dodavatele, mnoho výrobců vyžaduje minimální objednávky 10 000 kusů, aby vlastní razítka odůvodnila náklady na nástroje. Některé nabízejí možnosti sdílených nástrojů pro menší běhy.

Jak přesné jsou železné razítka ve srovnání s CNC obrobenými díly?

Moderní přesné razítko může dosáhnout tolerance srovnatelné s obrábění pro mnoho funkcí (± 0,005 "nebo lepší), i když extrémně těsné tolerance mohou stále vyžadovat sekundární obráběcí operace.

Závěr

Části pro lisování železa zůstávají základním kamenem moderní výroby a nabízejí optimální rovnováhu síly, přesnosti a nákladové efektivity pro výrobu s vysokým objemem. Od automobilových systémů po průmyslové vybavení a spotřební výrobky poskytují tyto komponenty spolehlivý výkon napříč nespočetnými aplikacemi.

Jako Technologie formování kovů Pokroky, železné razítky se budou i nadále vyvíjet tak, aby splňovaly stále náročnější specifikace a zároveň zahrnuly udržitelné výrobní postupy. Porozumění schopnostem a správnému použití těchto všestranných komponent pomáhá inženýrům a kupujícím činit informovaná rozhodnutí pro jejich specifické potřeby.

Při získávání železných razítkach, partnerství se zkušeným výrobcem, který nabízí komplexní inženýrskou podporu a robustní systémy kvality, zajišťuje, že obdržíte komponenty, které splňují vaše přesné požadavky při optimalizaci výrobních nákladů.